उच्च-गुणवत्तेच्या मुद्रित सामग्रीसाठी, रंगात अनेकदा तुलनेने निश्चित मापन मानक असते: उत्पादनांच्या बॅचचा शाईचा रंग समोर आणि मागे एकसमान, चमकदार रंग आणि नमुना शीटच्या शाईची छटा आणि शाईच्या रंगाशी सुसंगत असावा. .

तथापि, मुद्रण आणि संचयनाच्या प्रक्रियेत, मुद्रित पदार्थाचा रंग, हलकीपणा आणि संपृक्तता अनेकदा बदलते. मोनोक्रोम शाई असो किंवा दोनपेक्षा जास्त रंग असलेली शाई असो, अंतर्गत आणि बाह्य प्रभावाखाली रंग गडद किंवा फिकट होऊ शकतो.

ही परिस्थिती लक्षात घेता, आम्ही आज तुमच्याशी मुद्रित साहित्याच्या रंग बदलावर परिणाम करणाऱ्या घटकांवर चर्चा करू, ज्यामध्ये साधारणपणे खालील बाबींचा समावेश होतो:

प्रकाशाच्या असहिष्णुतेमुळे शाईचा रंग मंदावणे आणि फिकट होणे

सूर्यप्रकाशाखाली, शाईचा रंग आणि चमक वेगवेगळ्या प्रमाणात बदलेल. रंग न बदलता पूर्णपणे हलकी प्रतिरोधक अशी कोणतीही शाई नाही. मजबूत सूर्यप्रकाशाखाली, सर्व शाईचा रंग वेगवेगळ्या प्रमाणात बदलेल. हा बदल दोन प्रकारात विभागला जाऊ शकतो.

लुप्त होणे:

सौर अल्ट्राव्हायोलेट लाइटच्या कृती अंतर्गत, शाईला खराब प्रकाश प्रतिरोधक असतो, त्याचा मूळ चमकदार रंग गमावला जातो आणि रंग फिकट ते राखाडी पांढरा होतो. विशेषतः, पिवळे आणि लाल रंग हलक्या रंगाच्या शाईमध्ये आणि चार रंगांच्या ओव्हरप्रिंटिंगमध्ये जलद फिकट होतात, तर निळसर आणि शाई अधिक हळूहळू फिकट होतात.

विकृतीकरण:

मुद्रित पदार्थाच्या काळ्या शाईच्या फिकटपणाच्या उलट, सूर्यप्रकाशाच्या प्रभावाखाली रंग खोलवर बदलतो आणि रंग देखील बदलतो. लोक या बदलाला विकृती म्हणतात.

इमल्सिफिकेशनचा प्रभाव

ऑफसेट प्रिंटिंग प्लेटला ओल्या सोल्युशनने प्लेटचा रिक्त भाग ओला करण्यापासून वेगळे करता येत नाही. ऑफसेट प्रिंटिंगसाठी आधी पाणी आणि नंतर शाई लावली जाते. जेव्हा पाणी वापरले जाते तेव्हा इमल्सिफिकेशन अपरिहार्य असते.

इमल्सिफिकेशननंतर शाईचा रंग कमी होईल, परंतु पाण्याचे बाष्पीभवन झाल्यानंतर त्याचा मूळ रंग परत येईल. त्यामुळे, पाणी जितके मोठे असेल तितके इमल्सिफिकेशनचे प्रमाण जास्त असेल तर ते विकृत होण्यास कारणीभूत ठरेल. विशेषतः, पूर्णपणे भिन्न इमल्शन असलेल्या रंगाच्या शाई एकत्र मिसळल्या जातात आणि विकृतीची घटना विशेषतः प्रमुख आहे.

कागदाचे स्वरूप

1. कागदाची पृष्ठभागाची गुळगुळीतता

कागदाच्या पृष्ठभागाच्या गुळगुळीतपणाचा छपाईच्या प्रतीशी जवळचा संबंध आहे. असमान कागदाच्या पृष्ठभागावर शाईचा चांगला संपर्क येण्यासाठी अनेकदा जास्त दाब लागतो. उदाहरणार्थ, जर शाईची स्निग्धता, तरलता आणि शाईच्या थराची जाडी ठराविक प्रमाणात ठेवली, तर दबाव वाढल्याने मुद्रणाचे पसरलेले क्षेत्र अनेकदा वाढेल. त्याच वेळी, कागदाचे कमी अवतल भाग अजूनही खराब संपर्कात आहेत. उदाहरणार्थ, एकाच छपाईच्या प्लेटवर कोटेड पेपर आणि न्यूजप्रिंटचे मुद्रण प्रभाव अगदी भिन्न असल्यास, भिन्न प्रतिकृती प्रभावांची स्पष्टपणे तुलना केली जाऊ शकते.

2.कागद शोषून घेणे

कागदाची शोषकता देखील प्रतिकृती प्रभावाशी थेट संबंधित आहे. साधारणपणे, सैल कागदाची छपाई करताना, जर शाईमध्ये जास्त तरलता आणि कमी स्निग्धता असेल, तर कागद अधिक शाई लेयर कनेक्टर शोषून घेईल. जर छिद्रांचा व्यास रंगद्रव्य कणांच्या व्यासापेक्षा मोठा असेल तर रंगद्रव्य देखील शोषले जाईल, ज्यामुळे इंप्रेशनची संपृक्तता कमी होईल. शाईच्या थराची जाडी योग्यरित्या वाढवणे आवश्यक आहे.

तथापि, इंक लेयरची जाडी वाढवण्यामुळे छापण्याच्या क्षणी "प्रसार" होईल, ज्यामुळे छाप कॉपी प्रभावावर परिणाम होईल. कमी शोषण असलेल्या कागदामुळे बहुतेक शाईची फिल्म कागदाच्या पृष्ठभागावर दिसू शकते, जेणेकरून मुद्रित शाईच्या थराला चांगले संपृक्तता मिळते..

3. कागदाची पारगम्यता

कागदाची उच्च पारगम्यता शाईच्या थराची जाडी कमी करेल आणि कागदाच्या पृष्ठभागावरील मोठ्या छिद्रांमुळे काही रंगद्रव्यांचे कण कागदावर एकाच वेळी झिरपतील, त्यामुळे रंग फिकट होण्याची भावना असेल. या कारणास्तव, खडबडीत पृष्ठभाग आणि सैल पोत असलेले कागद आणि मोठ्या शाईच्या तरलतेसह कागद वापरा, विकृतीकडे लक्ष द्या.

रंगद्रव्याची उष्णता प्रतिरोधक क्षमता

शाईच्या वाळवण्याच्या प्रक्रियेत, चमकदार आणि जलद कोरडे चिकट मुद्रण शाई प्रामुख्याने ऑक्सिडाइज्ड कंजेक्टिव्हा कोरडे होते. ऑफसेट प्रिंटिंग शाई कोरडे होण्यापूर्वी फिक्सेशन स्टेज आहे. शाईचे ऑक्सिडेशन पॉलिमरायझेशन ही एक एक्झोथर्मिक प्रतिक्रिया आहे. जर कोरडे खूप जलद असेल तर भरपूर उष्णता सोडली जाईल. उष्णता हळूहळू उत्सर्जित झाल्यास, उष्णता प्रतिरोधक रंगद्रव्य रंग बदलेल.

उदाहरणार्थ, सोनेरी शाई गडद होते आणि मूळ चमक गमावते.

मुद्रित करताना, पत्रके पेपर रिसीव्हिंग टेबलवर स्टॅकमध्ये रचलेली असतात. खूप जास्त स्टॅकिंगमुळे, शीटची शाई मध्यभागी ऑक्सिडाइज्ड, पॉलिमराइज्ड आणि एक्झोथर्मिक आहे आणि उष्णता नष्ट करणे सोपे नाही. तापमान खूप जास्त असल्यास, मधला भाग रंग अधिक बदलेल.

वाळलेल्या तेलाचा प्रभाव

फिकट रंगाची शाई थंड रंगांची असते, हलका पिवळा, पन्ना हिरवा, लेक निळा आणि इतर मध्यवर्ती रंगाची शाई, लाल कोरडे तेल वापरू नका, कारण लाल कोरड्या तेलातच खोल किरमिजी असते, ज्यामुळे हलक्या रंगाच्या शाईच्या रंगावर परिणाम होतो.

पांढरे कोरडे तेल पांढरे दिसते, परंतु डोळ्यांच्या बुबुळाच्या पुढील भागाचा होणारा दाह ऑक्सिडाइझ झाल्यानंतर ते हलके तपकिरी होते. जर पांढऱ्या कोरड्या तेलाचे प्रमाण मोठे असेल तर कोरडे प्रिंट पिवळसर तपकिरी असू शकते, तर निळ्या, काळ्या आणि जांभळ्यासारख्या गडद शाईसाठी लाल कोरड्या तेलाचा रंग फारसा प्रभावित होणार नाही.

छपाईच्या शाईच्या अल्कली प्रतिरोधाचा प्रभाव

मुद्रित कागदाचे pH मूल्य 7 आहे, आणि तटस्थ कागद सर्वोत्तम आहे. साधारणपणे, अजैविक रंगद्रव्यांपासून बनवलेली शाई आम्ल आणि अल्कली प्रतिरोधकतेमध्ये तुलनेने कमी असते, तर सेंद्रिय रंगद्रव्ये आम्ल आणि अल्कली प्रतिरोधात तुलनेने चांगली असतात. विशेषतः, अल्कलीचा सामना करताना मध्यम निळी आणि गडद निळी शाई फिकट होईल.

अल्कलीच्या बाबतीत, मध्यम पिवळा रंग लाल होईल आणि गरम स्टॅम्पिंग ॲनोडाइज्ड ॲल्युमिनियम फॉइल आणि छपाईचे सोने क्षारीय पदार्थांचा सामना करताना, चमक नसताना, प्राचीन पिवळ्या रंगात बदलेल. कागद बहुतेक वेळा कमकुवत आणि क्षारीय असतो आणि क्षारीय असलेले बाईंडर छपाई आणि बांधणीच्या नंतरच्या टप्प्यात आढळते. जर पॅकेजिंग आणि डेकोरेशन प्रिंटिंग उत्पादने क्षारीय पदार्थांचे पॅकेजिंग करत असतील, जसे की साबण, साबण, वॉशिंग पावडर इत्यादी, तर शाईचा अल्कली प्रतिरोध आणि सॅपोनिफिकेशन प्रतिकार विचारात घेतला पाहिजे.

स्टोरेज वातावरणाचा प्रभाव

बहुतेक मुद्रित उत्पादने दीर्घकाळ साठवल्यावर ते अपरिहार्यपणे पिवळसर होण्याची अनेक कारणे आहेत.

कागदातील तंतूंमध्ये लिग्निन आणि रंग जास्त असतो. उदाहरणार्थ, न्यूजप्रिंटवर छापलेली वर्तमानपत्रे पिवळी आणि ठिसूळ होण्याची शक्यता असते.

ऑफसेट फोर कलर डॉट प्रिंटिंग द्वारे ओव्हरप्रिंट केलेली बहुतेक रंगीत छपाई उत्पादने सूर्यप्रकाशातील खराब प्रकाश प्रतिकार आणि उष्णतेच्या प्रतिकारामुळे, बरेच दिवस, वारा आणि पाऊस, बाहेरील उच्च तापमान गंज इत्यादींमुळे फिकट किंवा फिकट होतात.

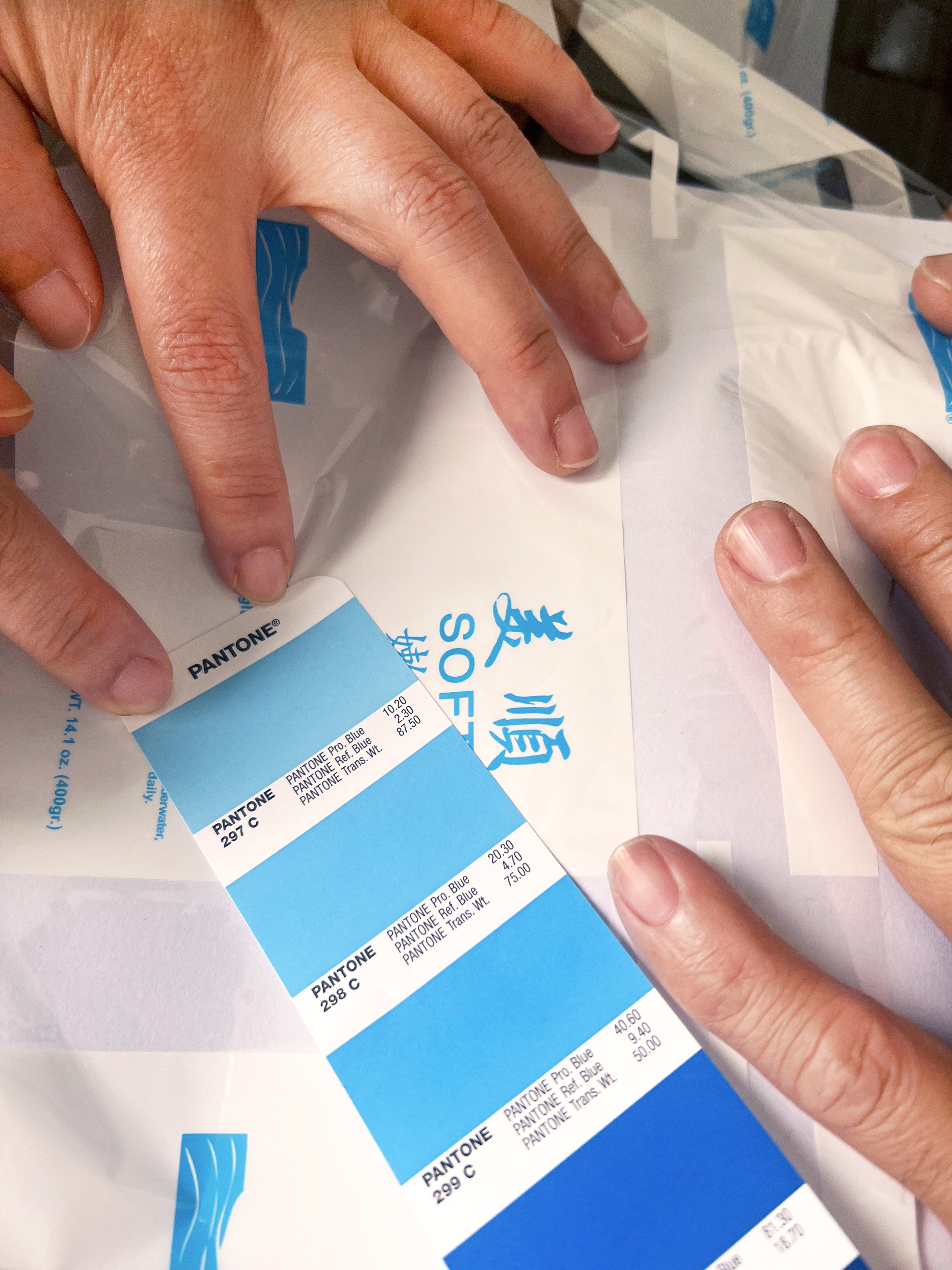

Hongze निवडलेली शाई केवळ श्रेष्ठच नाही तर नंतरच्या टप्प्यात तयार उत्पादनाच्या रंगाची तुलना करताना कठोर वृत्ती देखील ठेवते. फक्त आम्हाला उत्पादन द्या आणि आम्ही तुमच्यासाठी प्रत्येक चरण आवश्यकता तपासू.

अधिक माहितीसाठी, कृपया आमच्याशी संपर्क साधा:

पोस्ट वेळ: ऑक्टोबर-21-2022